2022-04-28作者:刘宇、苗燕婷、秦博昱

2022-04-28作者:刘宇、苗燕婷、秦博昱

“比赛需要的项目展示视频明天就要提交了,但是制作团队发过来的视频不能用!”“挑战杯”全国决赛材料提交的前夜,本应成竹在胸的机械工程学院“复合材料加工过程多传感器测试技术及加工质量预测方法”团队却面临了“危机”——他们的比赛视频出了问题,若不及时处理,就会失去比赛资格。怎么办?难道要因为申请材料不足错失这个难得的“亮剑”机会吗?如果不放弃,该如何解决没人会用专业软件做视频特效的问题?

“换个思路想,视频特效关键点是绘图做动画的话,那用PPT也可以啊!”这时,领队崔家诚提出了一种从未想过的方式,巧妙地解决了当前的困局。大家分工合作,一个人负责整体视频剪辑,其他七个成员用PPT视觉化展示理论,熬了整整一夜,八个人终于伴着日出成功完成了材料视频并按时提交,收到了全国决赛的入场券。目标导向、拓宽思路,豁达乐观、永不言弃,这些闪光的品质伴随着他们勇攀科研高峰的每一步。在之后的比赛中,团队凭借出色的发挥和杰出的成果,获得了“挑战杯”全国一等奖的好成绩。

目标导向 拓宽思路 不拘一格寻方法

质量检测是加工装配的重要环节,在大型航空构件制造的过程中尤为重要。近年来,由于复合材料质量轻、强度高的特点,在航空装备制造的过程中得到了广泛的应用,其用量已成为国家制造水平的重要标志之一。但复合材料的广泛应用也带来了新的问题,其加工机理与传统金属完全不同,容易产生分层、毛刺、撕裂等加工损伤,且损伤具有随机性。这大大增加了质量检测的难度,更严重地,这些加工损伤会影响航空构件的承载性能,危害航空安全。然而目前的检测方式成本高、效率低,且需要在构件加工完成之后进行检测,质量不合格也无法补救,只能整体报废。

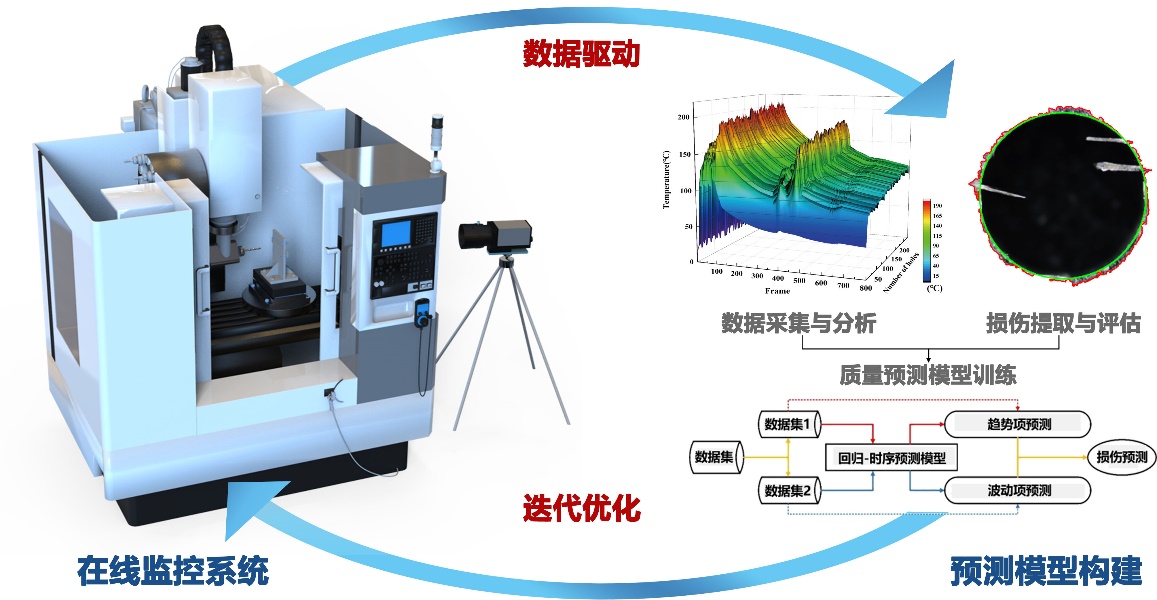

如何低成本、高效率地检测,甚至在损伤发生前就提前预测复合材料连接孔的加工质量呢?“复合材料加工过程多传感器测试技术及加工质量预测方法”团队给出了行之有效的方案。团队提出了使用可测参量实时预测加工过程中不可见损伤的创新方法,在损伤区域高精提取与准确评估的基础上,通过采集并分析复合材料加工过程中的多场状态,实现了从离线检测到在线预测的突破。经实验验证,这种方式能充分保障生产过程中的持续性和可靠性。

(左起:韩承桥、尹鹏博、韩磊、高昌勇、崔家诚、徐雯、刘洋、黄诚昊)

取得这一成就的团队由崔家诚、高昌勇、刘洋、黄诚昊、韩磊、尹鹏博、韩承桥、徐雯八名学生组成,因为八个人全部来自机械工程学院——“原装”、都很优秀——“高配”,他们戏称自己为“原装高配”团队。2018年末,有着强烈科研报国情怀的崔家诚在刘巍老师的建议下开启了复合材料连接孔检测的研究,没多久,他就成功利用图像识别技术实现了加工损伤的快速提取,解决了之前实验室内只能手动记录加工损伤的问题。但他并未就此止步,而是思索是否可以在损伤还未发生前就能预知损伤的演变趋势。查阅相关资料并认真分析后,崔家诚确定,这个课题可行!很快,他就组建起了志同道合、“眼中有光”的科研团队,开启了攀登高峰的征程。

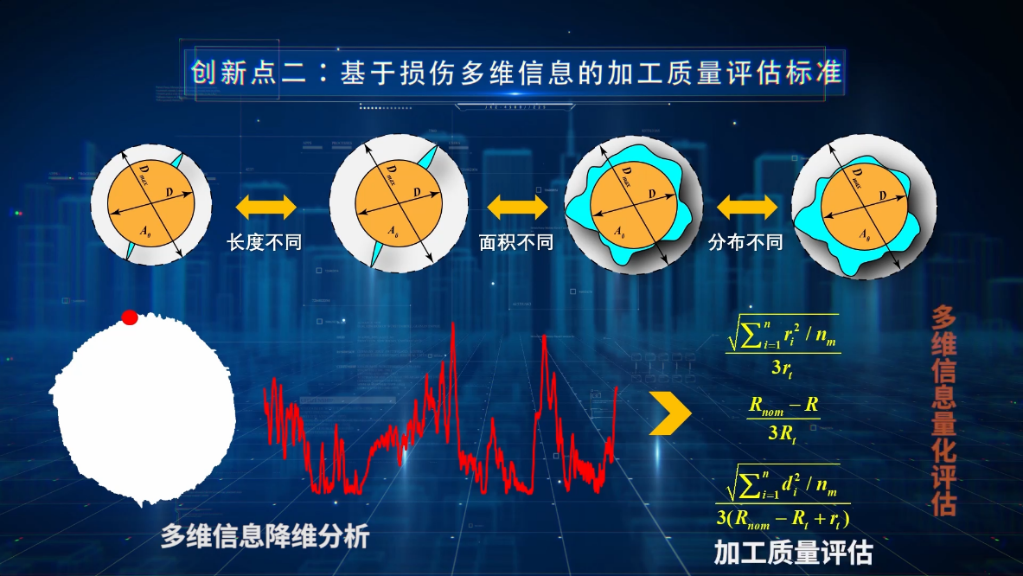

锚定清晰的目标并巧用各种方法不断朝着它迈进,是团队自始至终的基调。复合材料连接孔加工质量检测和预测的核心是要建立一个可信有效的质量评价标准,只有可以准确评估加工质量,才能在此基础上实现检测和预测。研究团队通过文献梳理发现,现有的加工质量评价标准通常只有长度一个指标,但单纯的长度并没有办法准确描述连接孔形态各异的加工损伤。他们首先尝试建立了一套全新的体系,提取长度、面积等多个因素分别进行评价,进而通过加权对质量进行综合评估。但经过了很长时间的尝试,都没有达到理想中的效果。

某一天,在阅读一篇有关信号特征提取的文献时,崔家诚看到文章中一张计算信号能量的配图之后灵光一现,想到把复合材料连接孔的出口损伤沿着半径展开也可以得到相似的图像,是否也可以通过类似信号能量的计算方法来得到损伤的评估值呢?研究团队通过图像处理算法提取出损伤区域后,沿着损伤轮廓隔着固定的距离设置采样点,记录圆心到采样点的长度,对损伤进行信号化表示,将原有的图像二维信息转化为能够代替原有损伤区域的一维信息。通过公式计算,构建了统计质量描述因子,这个新的评价方法可以很好地反映加工损伤程度。经过大量实验验证,这套评价标准相比于现有标准、相比于传统方法,准确性提高50%以上,可以广泛用于几乎所有复合材料的加工质量评估中。

豁达乐观 永不言弃 相互支持渡难关

说起研究中最困难的部分,大家一致认为是“打孔”。因为质量预测模型需要建立在收集大量数据的基础之上,打孔就是基础中的基础。然而6组实验、每组200个,1200个孔,没有捷径,只能一个一个打。机床空间狭隘,需要人上上下下地进行零件拆卸,重复1200次,有时候还会遇上数据异常的情况。但大家并没有将这个任务视为纯粹的负担,而是转换成了团队合作最初的“团建”机会。尹鹏博回忆道:“我就是在打孔阶段进入团队的,那时候虽然每天都很辛苦,但是大家却会在打孔结束后交流经验、增进了解。一起打孔不亚于一起上战场,这是‘革命友谊’。”

在科研过程中,崔家诚一直强调团队的力量。他认为在这个团队中,大家都在不断成长。“如果我累了,想短暂地休整一下,我完全放心将任务分给他们,我累了总会有人再顶上来。”在队友遇到困难的时候,团队永远是最坚强的后盾,黄诚昊分享了一段他的经历:“我曾经有一段时间没有办法平衡科创和学业,时间精力都投在科创上,导致我的成绩不理想。我感到非常焦虑,甚至想要完全放弃科创,这个时候团队给了我很多建议和帮助,让我可以继续做我喜欢的事情。”

谈到指导老师的支持,团队成员们表示:“虽然我们是因为对科研的兴趣自发团结在一起的,但是学校和老师始终是我们最有力的后盾。”高昌勇回忆道,刘巍老师、张洋老师、王福吉老师在项目开始之初就耐心地对团队进行科普,在他们有想法的时候,老师会与他们一起探讨研究内容和思路,鼓励他们大胆尝试。虽然老师们也有科研任务,但只要他们需要,不管时间多晚,都会解答他们的问题,为他们提供新的思路和方向。

同时,团队也感谢学校提供的平台,正是有了学校的支持、培养,他们才能在科研的道路上稳步前行。辽宁重大装备制造协同创新中心与精密与特种加工教育部重点实验室的软硬件条件为他们的学术研究奠定了良好的基础。在准备“挑战杯”国赛的过程中,校团委还为他们请了专业的指导老师,对答辩过程进行一遍遍的打磨。正是有了这么多人的保驾护航,才能让团队将所有精力投入到研究之中。这个奖项不仅仅属于团队,还属于每一位在背后尽心竭力、无私奉献的人。

刘洋说:“从项目研究到获奖的整个过程,我想用‘燃’来形容,我们考虑更多的不是能获得什么奖项,而是我们研究成果的应用能否落地,我们想要做到最好、做到极致。”此次“挑战杯”全国一等奖,对于我们来说,是一项成绩,更是一个全新的起点。“虽然已经获得了一些肯定和奖励,但是我们的研究之路并不会止步于此。”韩磊说,“真正解决加工检测难题,让所有机构能用上我们的检测设备,真正在‘大国重器’的研究制造过程中贡献我们的力量,才是我们坚持不懈的追求。”

鲜花和掌声的浪潮终会退去,这个时代真正需要的是有家国情怀、找得准方向、能脚踏实地沉下心钻研的人才,团队成员们希望能在科研和竞赛中不断增长才干,成长为能独当一面的全面复合型人才,让中国看到大工机械水平,让世界看到中国青年力量!

来源:党委宣传部 新闻中心

最新动态

最新动态